ООО «Сибирский завод металлических конструкций» — одно из предприятий объединенной компании «Сибшахтострой», которое занимает ведущие позиции по производству металлических конструкций за Уралом. Это многопрофильное предприятие, расположенное в Кемеровской области, успешно работающее в сегменте производства опор воздушных линий электропередач, строительных металлических конструкций, кабельных конструкций, резервуаров и т. д.

Ключевая цель проекта — автоматизация производственного процесса и регламентированного учёта, а также реализация оперативного расчёта себестоимости.

Одна из задач этого проекта — автоматизация учета производства с помощью прикладного решения «1С:ERP Управление предприятием 2».

В данной статье рассмотрим каким образом была решена поставленная задача автоматизации производственного учета.

Ситуация до старта

До внедрения «1С:ERP Управление предприятием» учет в ООО «Сибирский завод металлических конструкций» велся на базе существенно доработанной конфигурации «1С:Управление производственным предприятием» (1С:УПП). Изменения были вызваны технологическими и учётными особенностями бизнес-процессов, но с течением времени появилось осознание неэффективности ведения учёта в системе и её функциональная ограниченность, вот только несколько из существовавших проблем:

-

Ошибки в механизмах расчета себестоимости

-

Отсутствие единой точки ввода НСИ

-

Отсутствие необходимого учета по переделам

-

Недостаточность функционала оперативного учета движения ТМЦ

Также немаловажную роль в принятии решения о переходе на 1С:ERP сыграло окончание поддержки системы «1С:Управление производственным предприятием», ред. 1.3 фирмой «1С».

Основные решения

Структура информационных систем

В качестве центральной базы, в которой аккумулируется информация из всех информационных баз участников холдинга, используется «1С:ERP Управление холдингом», внедрение «1С:ERP Управление холдингом» производилось в пределах параллельного проекта автоматизации.

Центральная база «1С:ERP Управление холдингом» используется, в том числе, как MDM-система (ввод и редактирование НСИ).

Автоматизация производственного учёта: структура информационных систем

Номенклатура

Ранее в 1С:УПП использовали механизм, который обменивался с BIM программой (программа для проектирования), но работал недостаточно корректно. В рамках внедрения системы 1С:ERP в СЗМК было решено внедрить общую систему создания номенклатуры.

В 1С:ERP разработан и внедрен эталонный справочник номенклатуры, синхронизированный с каталогом профилей ПО Tekla Structures (BIM-платформа для проектирования).

Основой для ввода нормативно-справочной информации является MDM-система, за корректность и непосредственный ввод данных по номенклатуре отвечают специалисты подразделений, в которых возникает потребность в обеспечении данного перечня позиций. Ввод номенклатуры в локальных базах, например, в 1С:ERP (СЗМК) запрещен.

Так как в рамках всей архитектуры ИС используется единый справочник номенклатуры, то потребовалась разработка обмена между MDM-системой и 1С:ERP (СЗМК). Предусмотрено два варианта обмена:

-

Создание в 1С:ERP номенклатуры вида «Готовая продукция» происходит при помощи разработанного механизма загрузки из BIM-системы Tekla Structures.

-

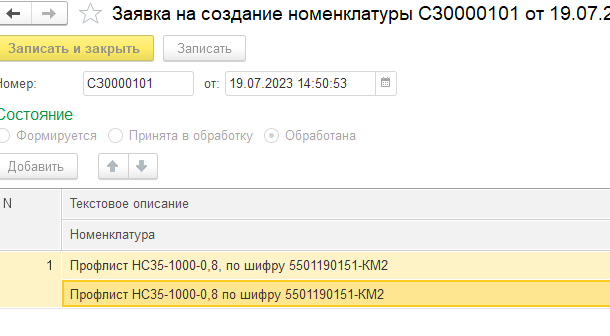

Для остальных видов номенклатуры, например, общехозяйственных или спецодежды для отражения потребности в создании новой номенклатуры разработан и используется нетиповой документ «Заявка на создание НСИ».

При создании номенклатуры в карточке номенклатуры задается код, единый для всех баз предприятий группы.

После ознакомления с заявкой, специалист по НСИ создает в системе новую номенклатуру по документу, после чего номенклатура выгружается в локальные базы автоматически, а в документе «Заявка на создание НСИ» сохраняется ссылка на созданную номенклатуру.

В результате удалось соединить все три системы в одну с точки зрения справочника Номенклатура (BIM система, 1С ERP УХ, 1С ERP СЗМК).

Производственные процессы

В ходе реализации проекта для решения поставленных задач использовали типовую схему 1С:ERP отражения операций производства с доработками в тех местах, где типового функционала было недостаточно. Укрупненно схема автоматизации производственных процессов в 1С ERP представлена на рисунке 2.

1. Начало процесса производства

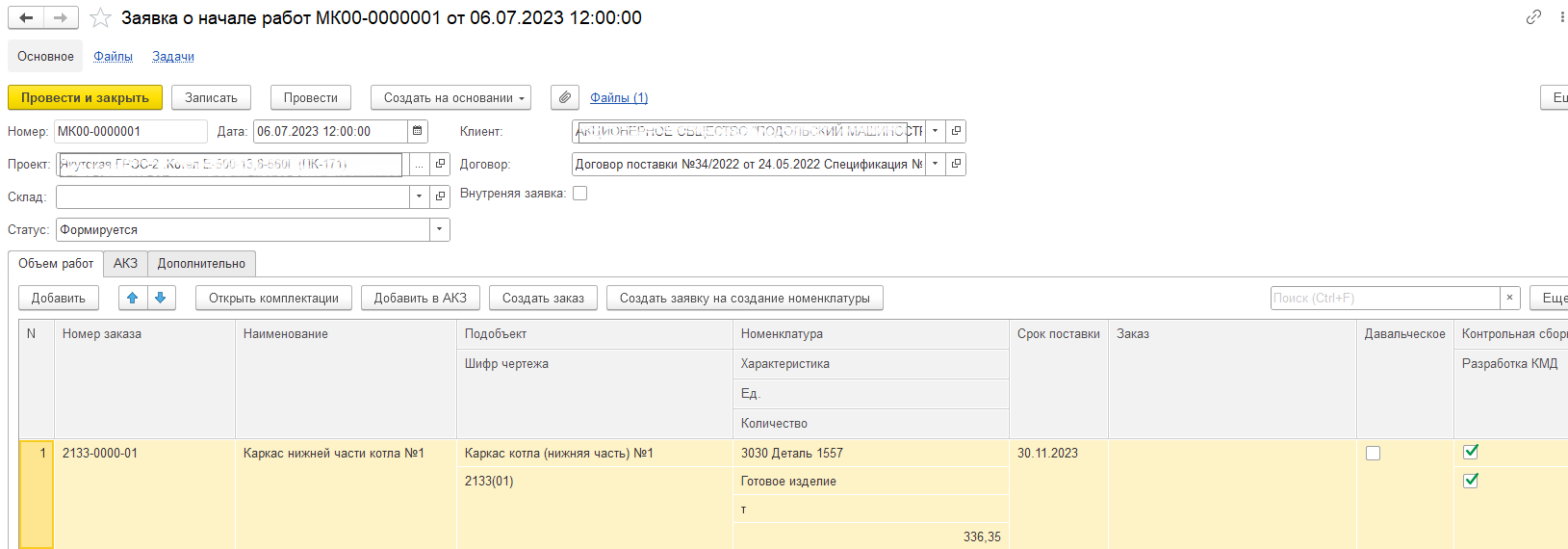

Формальным началом производственного процесса является ввод нетипового документа «Заявка о начале работ».

Информация о заявке поступает в виде служебной записки (в случае реализации продукции внешнему покупателю).

Специально разработанный в 1С:ERP документ «Заявка о начале работ» предназначен для формализации обмена данными с BIM системой, фиксации потребностей и договоренностей с заказчиком, а также для сокращения ручных операций. В систему добавлена дополнительная аналитика «Проект», что позволяет вести учет всех операций и показателей по каждому проекту (заказу клиента).

После согласования условий, объёма и типа работ с клиентом в 1С:ERP ответственным сотрудником создается Заявка о начале работ.

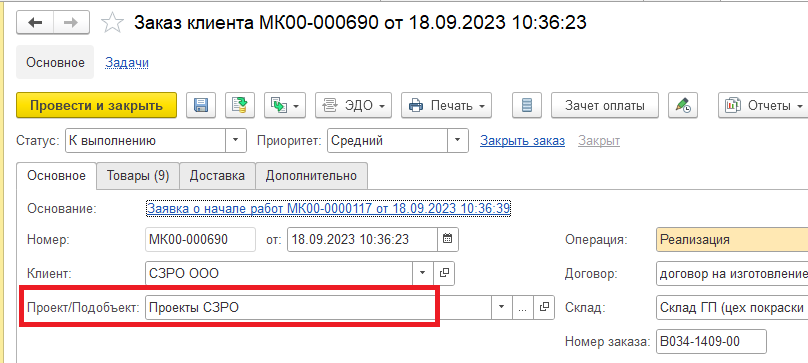

2. Учет заказов клиентов

Для упрощения формирования документ «Заказ клиента» дополнен механизмом заполнения на основании «Заявки о начале работ». Документ заказ клиента (или Заказ давальца) является основной связующей аналитикой для отражения заказов на обеспечение материалов, планирования и отслеживания промежуточных процессов производства.

Типовая схема работы 1С:ERP предполагает, что в зависимости от владельца сырья изменяется цепочка используемых документов. Если в «Заявке о начале работ» отмечено, что в рамках проекта будет использовано давальческое сырьё, то для отражения этапа проекта используется типовой документ. Для давальческой схемы используется отдельный контур документов: «Поступление сырья от давальца», «Передача давальцу изготовленной продукции», «Возврат сырья давальцу», «Отчет давальцу». Корректировка заказа клиента оформляется непосредственно в корректируемом заказе клиента. В заказе клиента указывается список конструктивов для сборки готовой продукции. Для идентификации этапа проекта в «Заказе клиента» можно указывать ссылку на проект.

3. Подготовка к производству

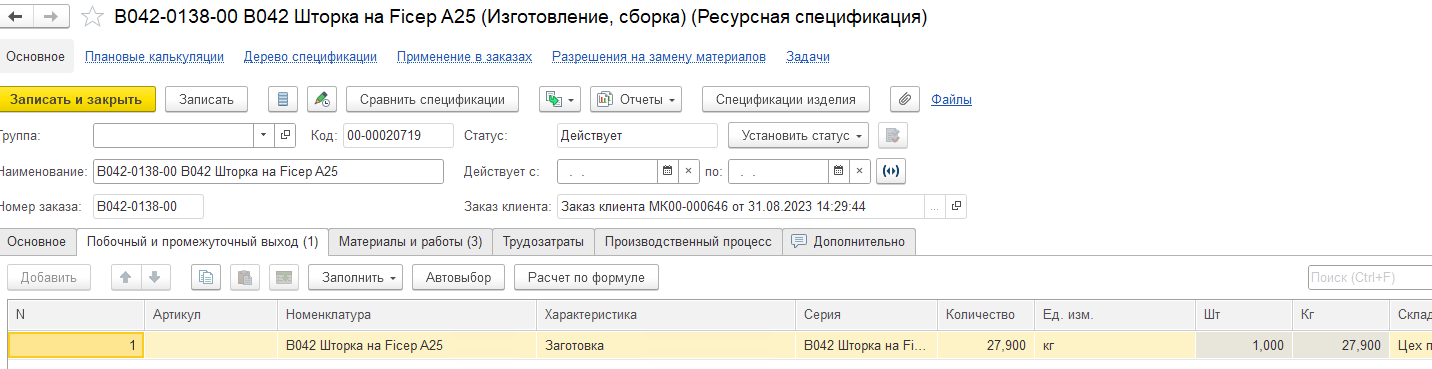

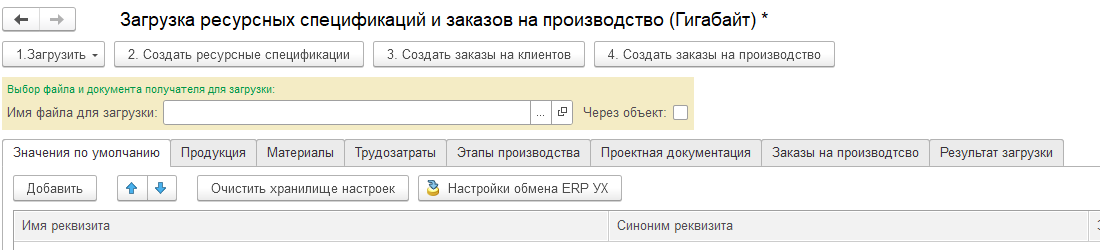

В связи с тем, что разработка комплекта чертежей КМД (конструкции металлические деталировочные) ведётся конструкторским бюро (далее КБ) в программе Tekla Structures, для планирования этапов производства и автоматического создания и заполнения состава ресурсных спецификаций в 1С:ERP разработана специализированная обработка «Загрузка ресурсных спецификаций и заказов на производство».

Обработка «Загрузка ресурсных спецификаций и заказов на производство» при формировании осуществляет поиск эталонной номенклатуры и при ее отсутствии заполняет «Заявку на создание номенклатуры», которую отправляет на согласование ответственному за справочник сотруднику.

По кнопке «Создать ресурсные спецификации» создаются заполненные ресурсные спецификации, по кнопке «Создать заказы на производство» создается документ «Заказ на производство» для выпуска готовой продукции в соответствии с выбранными строками на закладке «Данные для загрузки». Также есть возможность создания из этой обработки документа «Заказ клиента».

Ресурсная спецификация содержит данные об этапах производственного процесса и ресурсах, необходимых для его осуществления с целью производства продукции. В ресурсной спецификации указываются выходное готовое изделие, сырье и материалы, необходимые для его изготовления, а также ряд других параметров.

На закладке «Материалы» обработка заполняет список материалов, на закладке «Производственный процесс» обработка заполняет перечень этапов производства.

При помощи доработки реализована возможность учета готовой продукции в двух единицах измерения: в килограммах и штуках.

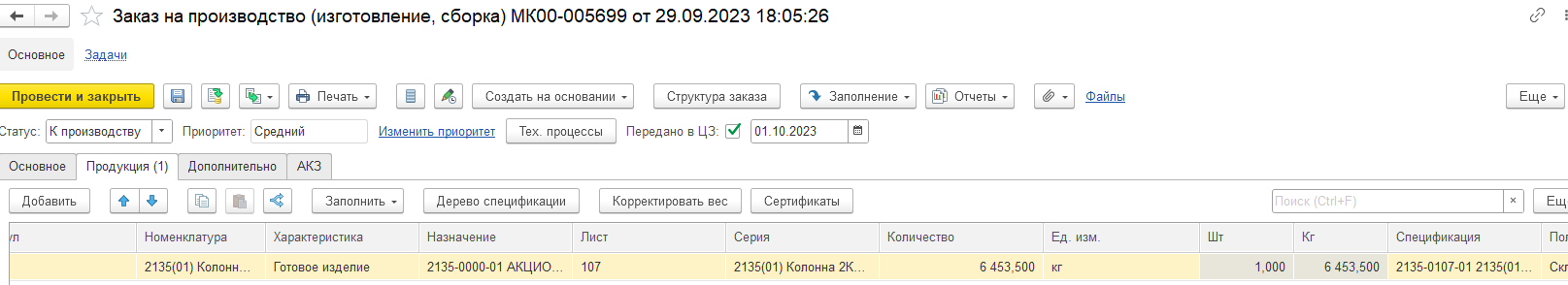

Так как вся информация о производственных переделах уже содержится в документе «Ресурсная спецификация», необходимости в создании заказов на производство для каждого этапа производства нет, для этих целей применяются типовые документы «Этап производства».

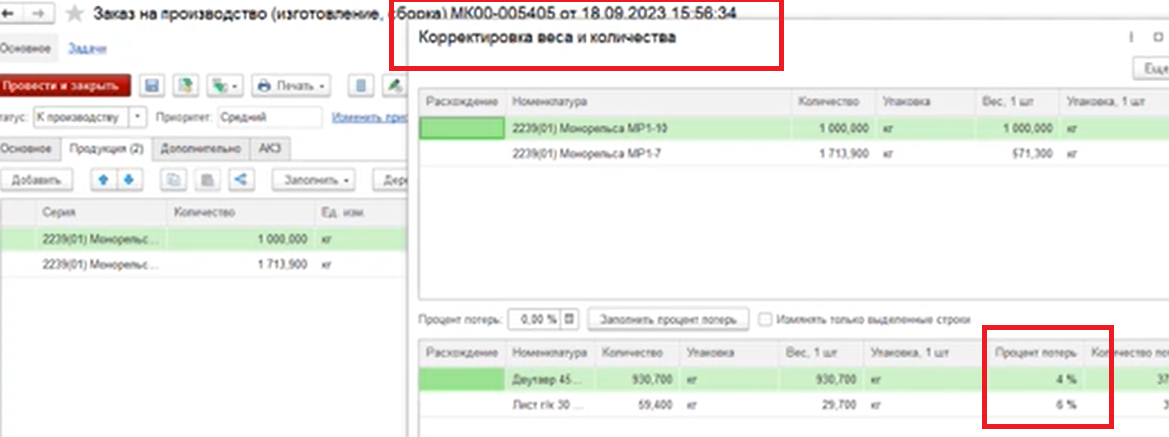

Произведена доработка, в результате которой в документе «Заказ на производство» появилась возможность корректировать вес, закладывать процент потерь, не внося изменений в ресурсные спецификации.

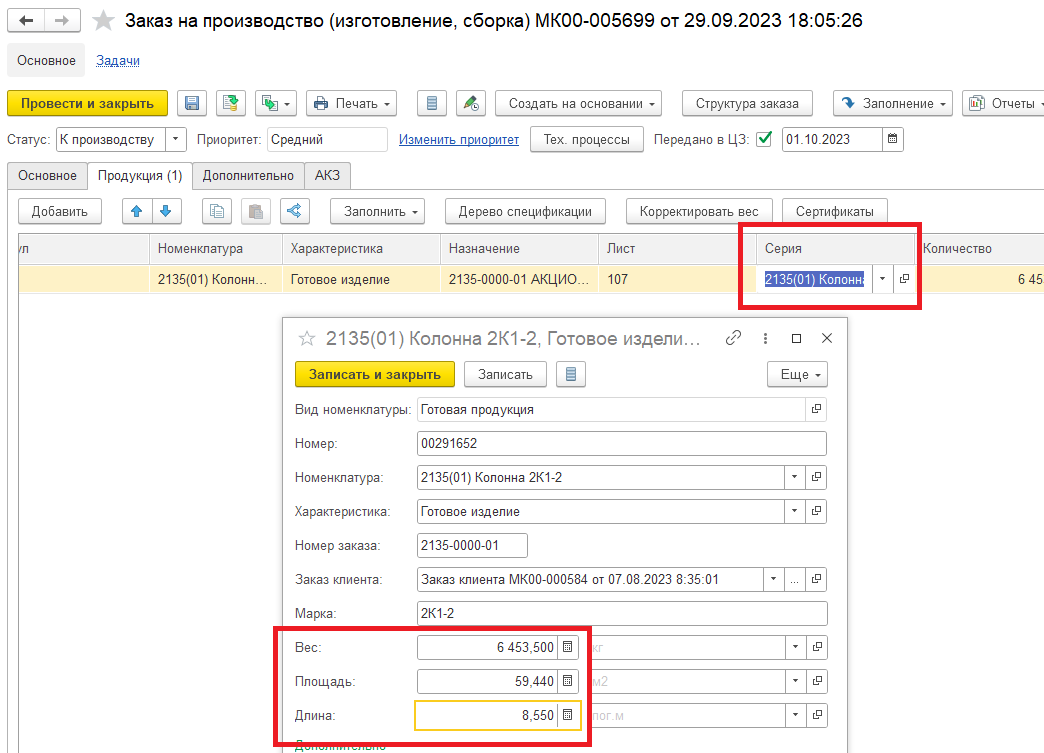

Стандартный функционал документа «Заказ на производство» не предполагает наличие дополнительной информации, например, указание веса сварного шва или одновременное указание нескольких единиц измерения (площадь, вес, количество), этот вопрос решили путем настройки серий.

Для соблюдения схемы рабочего процесса на основании документа «Заказ на производство» разработана печатная форма «Маршрутная карта».

Процессы по обеспечению материалов для производства ведутся в отдельной системе 1С:ERP Снабжение, все взаимодействия между ИС осуществляются с участием мастер-базы 1С:ERP.УХ, что дает возможность контроля и планирования оплат.

4. Управление производством

Все фактические данные о составе материалов, трудозатратах, данных отправочной марки хранятся в документе «Этап производства».

Переделы продукции, описанные в ресурсной спецификации, при оформлении «Заказа на производство», представляют собой связанную цепочку выполнения этапов производства, этап в зависимости от стадии завершается выпуском продукции или полуфабрикатов.

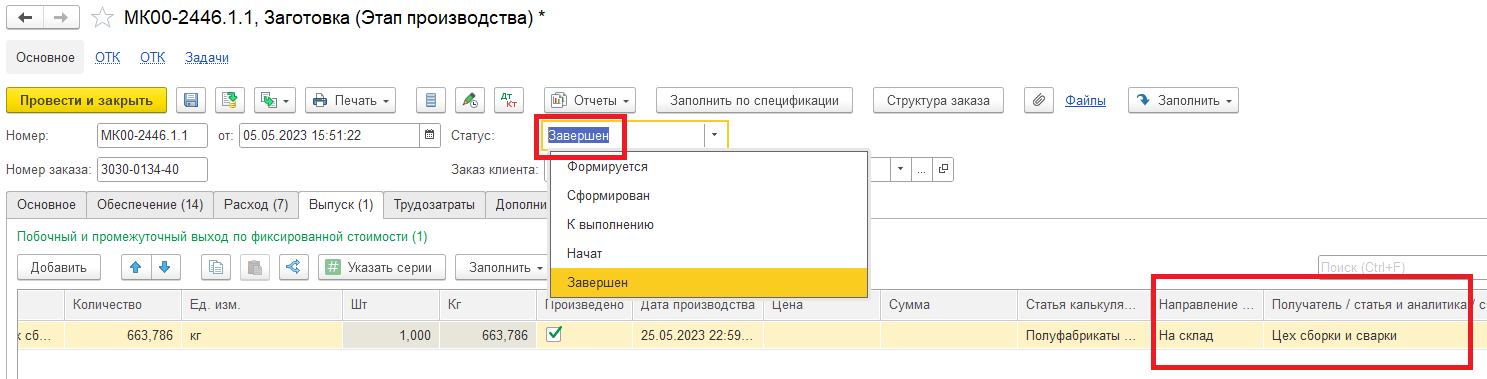

Документ «Этап производства» отражает весь процесс выполнения требуемых операций для изготовления полуфабриката или готовой продукции по переделу.

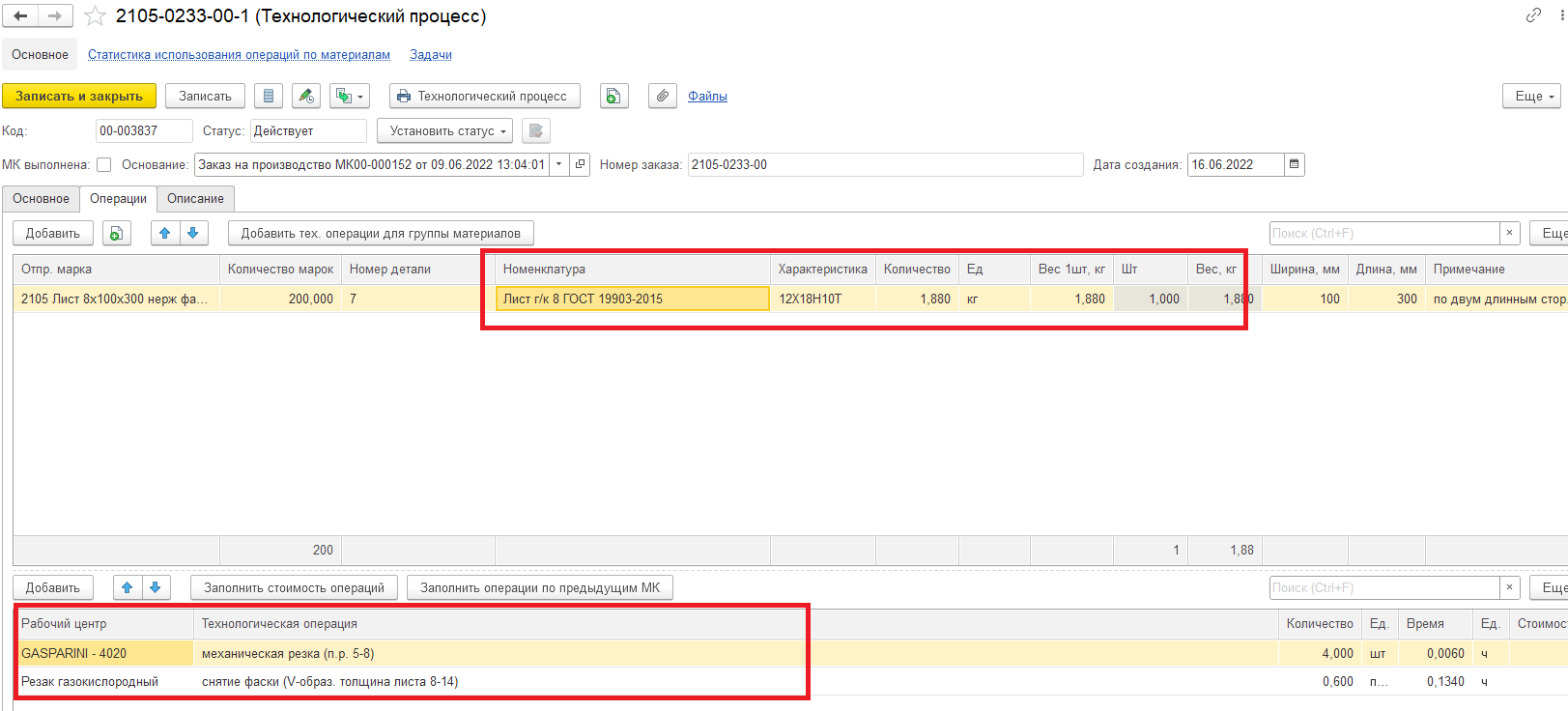

Для описания последовательности технологических операций и необходимых ресурсов в 1С:ERP предназначен документ «Технологический процесс». Произведена доработка заполнения технологического процесса с учетом специфики предприятия: так как для каждого заказа на производство технологический процесс уникальный, в табличную часть добавлены поля с данными о номенклатуре, на основании которых формируется перечень необходимых рабочих центров и технологических операций.

Для материалов типа листовой металл или балки процесс нарезки металлопроката оформляется отдельным заказом на производство без указания спецификации, фактический раскрой рассчитывается в специализированном ПО.

В зависимости от этапа производства, используемых материалов и видов работ, помимо выпускаемого изделия (полуфабриката), необходимо фиксировать расходуемые материалы.

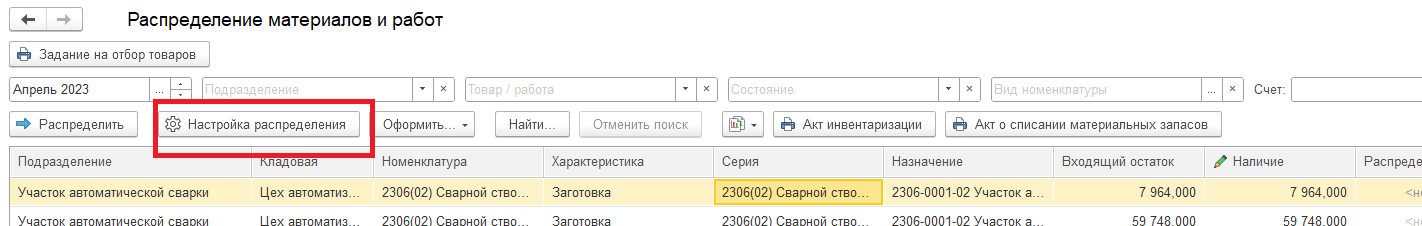

Для упрощения их внесения после небольшой доработки используется функционал рабочего места «Распределение материалов и работ на себестоимость продукции». В рабочем месте в форме списка отображаются материалы, переданные в производство, их движения, и конечный остаток. На закладках документа настраивается принцип, по которому будет распределяться данный материал (добавлен новый алгоритм – пропорционально весу). Если известно, в каких заказах использовался материал, то заполняется табличная часть «по партиям производства», если эти данные отсутствуют, то задается правило распределения.

Помимо собственного производства могут быть задействованы сторонние переработчики. Любой этап, до начала исполнения, может быть передан для выполнения сторонней фирме.

Намерении о передаче в переработку оформляется с помощью установки соответствующего флага «передача в переработку» в документе «Этап производства».

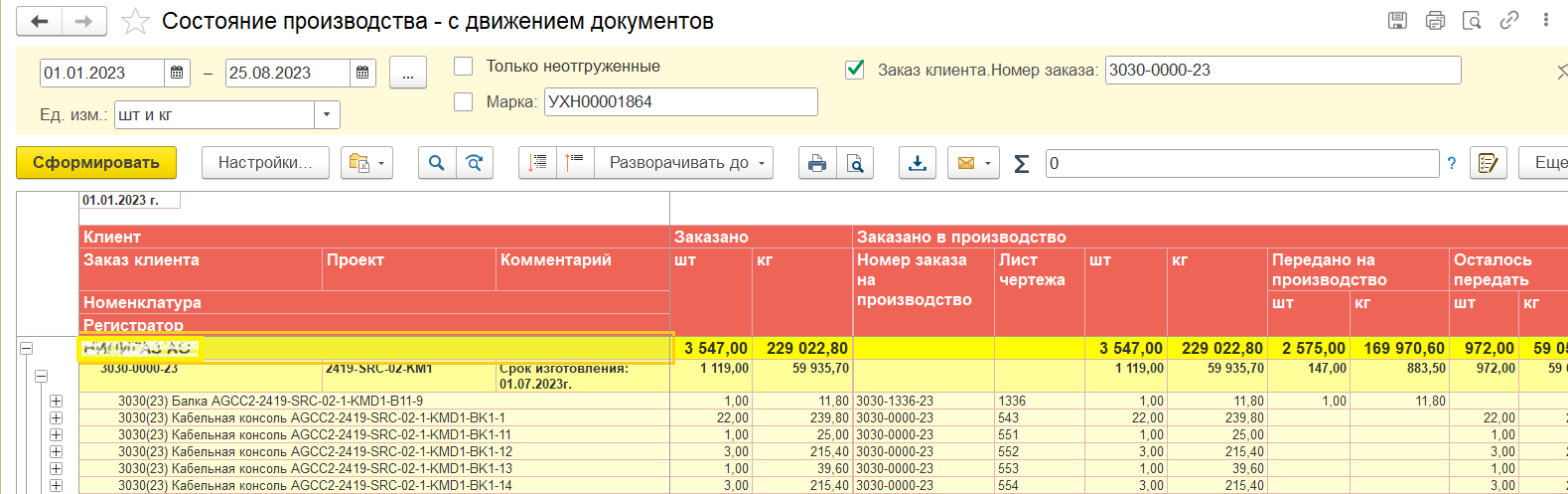

В этом случае в 1С:ERP на основании документа «Этап производства» создается документ «Заказ переработчику». Для управления производственными процессами разработан отчет «Состояние производства», который позволяет ежедневно оценивать и планировать загрузку оборудования, анализировать выполнение заказов клиентов.

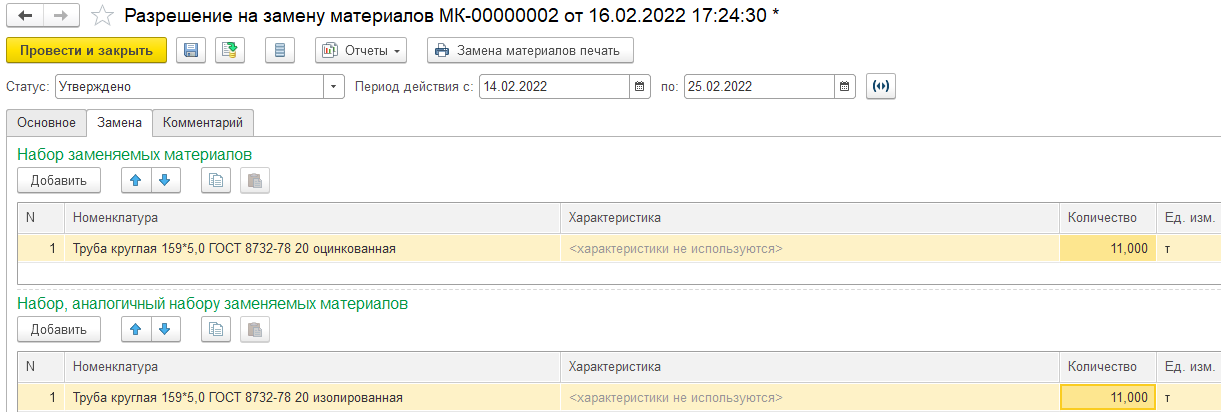

5. Замена материалов

В процессе разработки чертежей КМД может возникнуть потребность в проведении замены номенклатуры, которая была указана в изначальном списке или была ошибочно использована в процессе разработки. Для этого используется доработанный документ «Разрешение на замену материалов». Документ задает правила, по которым система может определить, что материал не используется в процессе производства и не может быть указан в производственных документах.

6. Выпуск продукции

После завершения всех работ по производству изделия сотрудники оформляют документ выпуска продукции. В 1С:ERP намерение о передаче готовой продукции фиксируется на финальном переделе в документе «Этап производства».

После перевода документа в статус «завершен» ответственному сотруднику необходимо воспользоваться разработанным АРМ «Накладные к оформлению». Данное АРМ позволяет сократить количество документооборота.

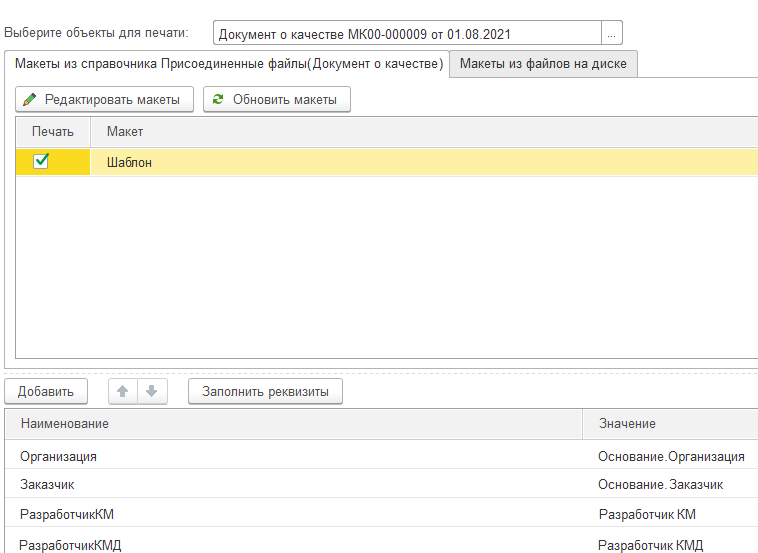

7. Технологический контроль качества

К моменту отгрузки продукции отделу технологического контроля (ОТК) необходимо подготовить список документов качества. Список требуемых документов качества для разных этапов проекта может отличаться.

В 1С:ERP разработана возможность хранения шаблонов документов качества и их автоматического заполнения. Для этих целей разработан специализированный конструктор печатных форм в формате MS WORD.

8. Ценообразование

Используются виды цен для расчета выпуска продукции заказчика и расценки на работы для расчета трудозатрат. Кроме согласованных цен для расчета сметы необходим перечень видов работ сотрудников и их расценки. Перечень задается на этапе составления ресурсной спецификации, для ввода расценок используется типовой регистр «Расценки на работы».

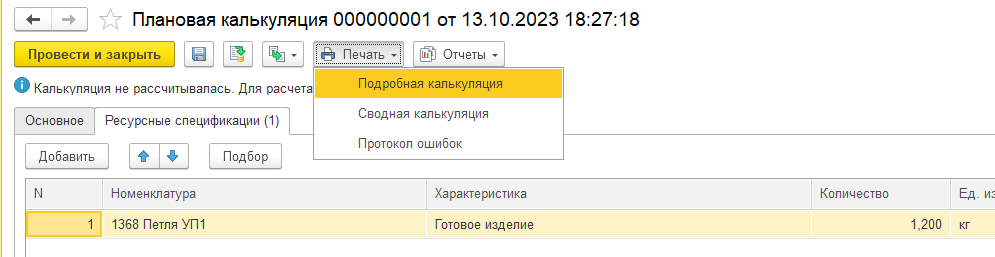

В качестве документа, отвечающего за фактическое оформление сметы в 1С:ERP, используется документ «Плановая калькуляция», объектом калькуляции может быть заказ на производство или отдельная ресурсная спецификация, для расчета плановой производственной себестоимости оформляется документ в целом на основании заказа.

Для анализа калькуляции встроены печатные формы (подробная и сводная калькуляция), в формах собрана информация по материальным и постатейным затратам, плановой оплате производимых операций в рамках осуществляемых переделов, а также побочные и возвратные отходы.

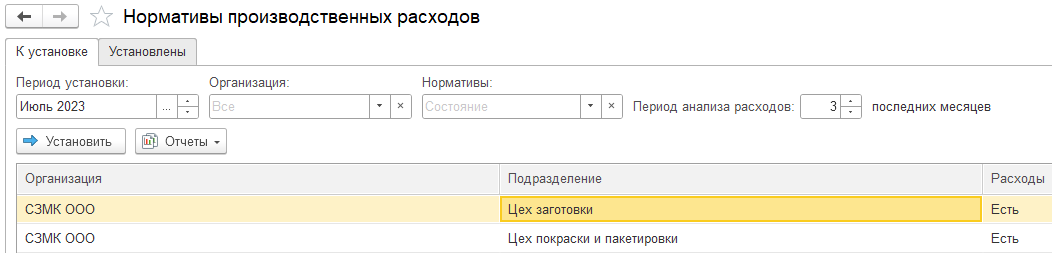

Для упрощения процесса распределения постатейных расходов используется типовое АРМ «Нормативы производственных расходов». На форме выводятся все статьи, для распределения которых необходимо установить норматив и уже созданные документы «Установка нормативов производственных расходов».

Введенные документы позволяют системе корректно учесть, как должен распределиться расход и при пересчете калькуляции, если расчет завершен без ошибок, информация станет доступна в печатных формах калькуляций. Для решения данной задачи предназначен типовой отчет «Плановая и фактическая себестоимость продукции».

9. Выработка сотрудников

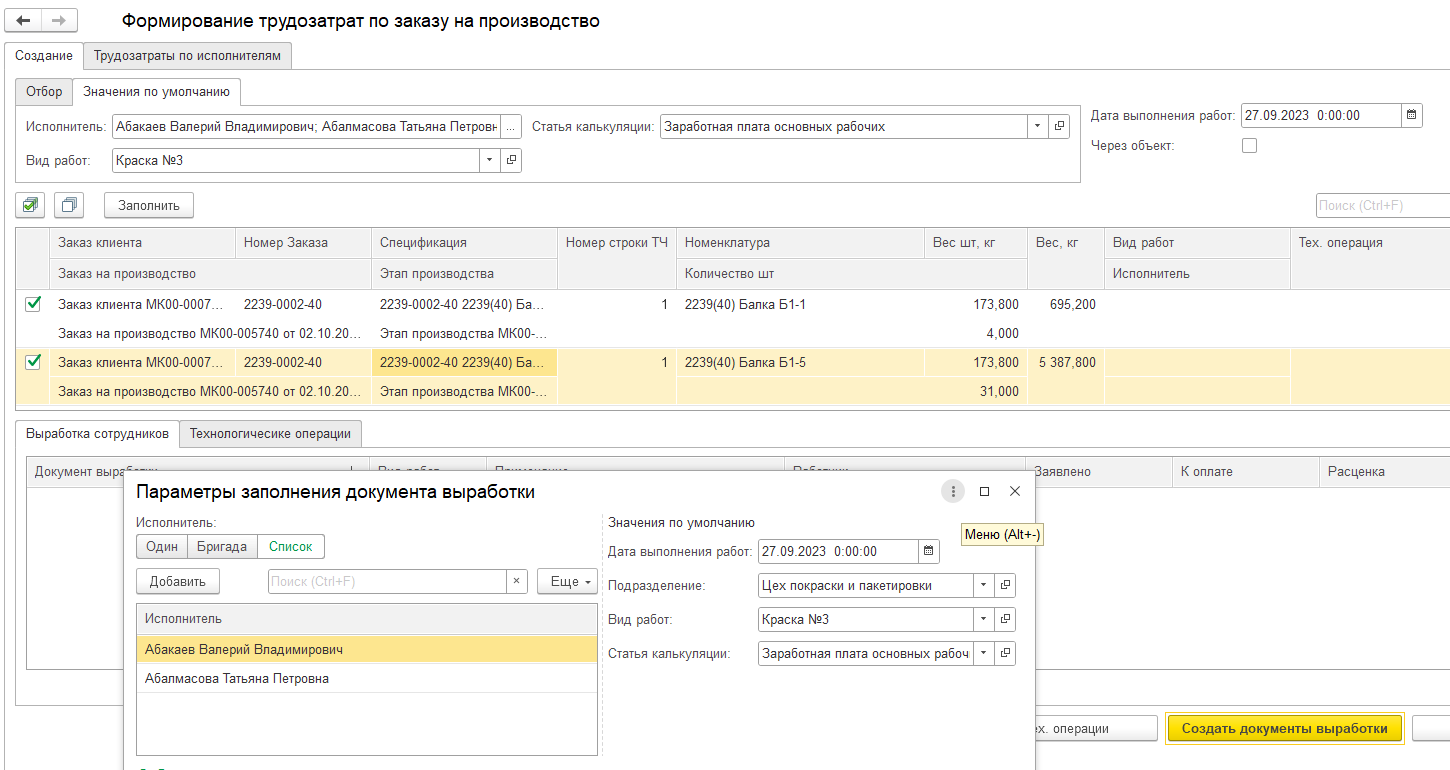

Учет сдельной заработной платы в 1С ERP ведется при помощи типового документа «Выработка сотрудников».

Для автоматизации заполнения Выработки сотрудников разработана обработка «Формирование трудозатрат по заказу на производство», которая формирует данные на основании документов «Этапы производства» и «Технологический процесс».

Итоги

Результатами проекта автоматизации процессов производственного учета можно считать:

-

Внедрение единого для всех систем КИС СЗМК справочника Номенклатуры.

-

Формирование верного финансового результата и организация полноценного производственного учета с помощью системы 1С ERP.

-

Обеспечение корректного и детализированного расчёта себестоимости в разрезе проектов, заказов, статей и другой аналитики.

- В случае изменения бизнес-процессов предприятия система СЗМК на базе «1С:ERP Управление предприятием» имеет потенциал дальнейшего развития.

Читайте также:

Ключевой целью работы предприятия является финансовый результат, полученный в результате производства и продажи продукции, выполнения работ, оказания услуг. Иными словами, финансовый результат — это прибыль или убыток, который получает предприятие, в результате своей деятельности. От финансового результата зависит дальнейшее развитие компании.

Остались вопросы?