Для эффективного управления затратами и стоимостью выпускаемой продукции руководителям предприятия требуется грамотно поставленный производственный учет. Если же производственный учет дополняют другие элементы управленческого учета, такие как отчет о движении денежных средств, отчет о доходах и расходах, то руководители получают инструмент управления предприятием, позволяющий оперативно принимать управленческие решения даже в кризисные времена.

В данной статье расскажем как мы решили задачу автоматизации производственного учета в ходе реализации проекта внедрения на предприятии «1С:ERP».

Заказчик — одно из современных промышленных предприятий с полным производственным циклом по выпуску измерительных приборов, датчиков давления и температуры, запасных частей к приборам и т.п. Поставки своей продукции предприятие осуществляет во все регионы Российской Федерации и страны ближнего зарубежья.

Ситуация до внедрения «1С:ERP»

На момент начала проекта учет процессов у заказчика велся в системе 1С 7.7, при этом производственные процессы были автоматизированы частично, например, учет выпуска полуфабрикатов полностью отсутствовал. При работе с документами (подбор, заполнение данных) и формировании отчетов в 1С 7.7 пользователи сталкивались с проблемами быстродействия системы, например, обычный подбор номенклатуры в документе занимал несколько минут, периодически система зависала.

Задачи проекта

Перед нами была поставлена задача перевести учет предприятия на новое ПО: 1С ERP, в том числе автоматизировать производственный учет. При этом требовалось не просто перейти на новое ПО, а обеспечить преемственность систем, перенести в «1С:ERP» решения, используемые в прежней учетной системе, автоматизировать процессы, не меняя сами бизнес-процессы.

Основные решения

Нормативно-справочная информация

Номенклатура

Так как номенклатура готовой продукции предприятия представлена более 200 наименованиями, которые в свою очередь включают более 20000 различных модификаций приборов, стандартных возможностей системы «1С:ERP» оказалось недостаточно для учета структуры и характеристик номенклатуры. Задача решалась путем доработок типового функционала системы «1С:ERP».

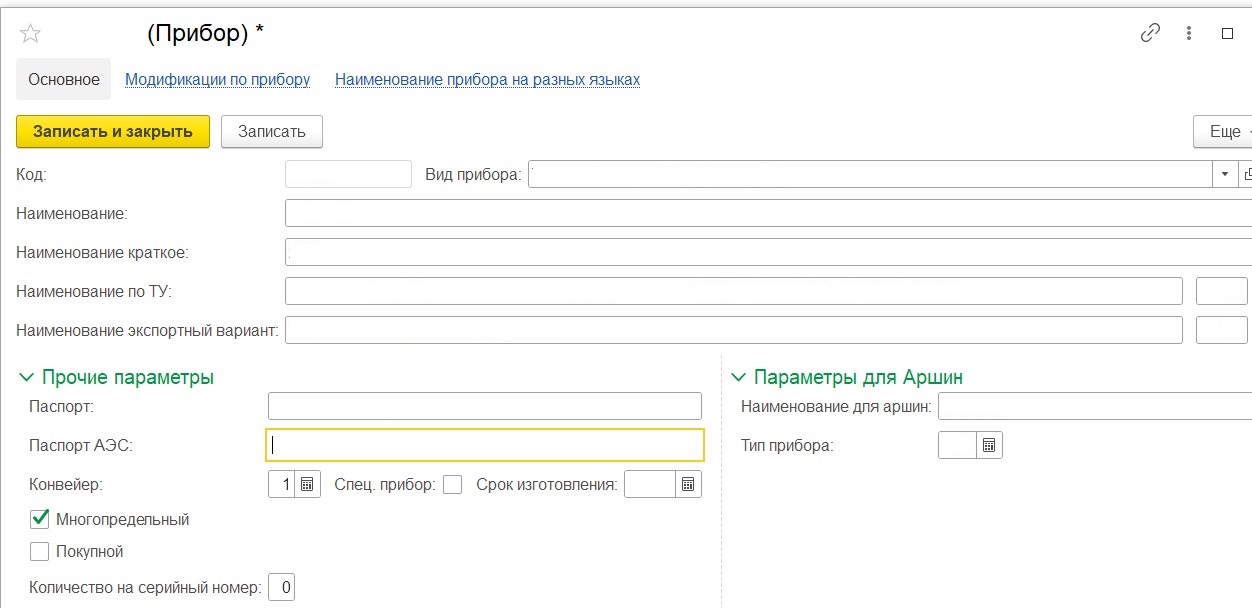

В «1С:ERP» были созданы новые справочники, необходимые для учета производственных параметров готовой продукции:

-

Приборы

-

Модификации по прибору

-

Давление

-

Единица измерения давления

-

Исполнение

В справочнике «Приборы» указываются возможные модификации данного вида прибора, технические характеристики и данные для выгрузки в ФГИС «Аршин». Справочник «Модификации по прибору» предназначен для настройки правил создания номенклатуры.

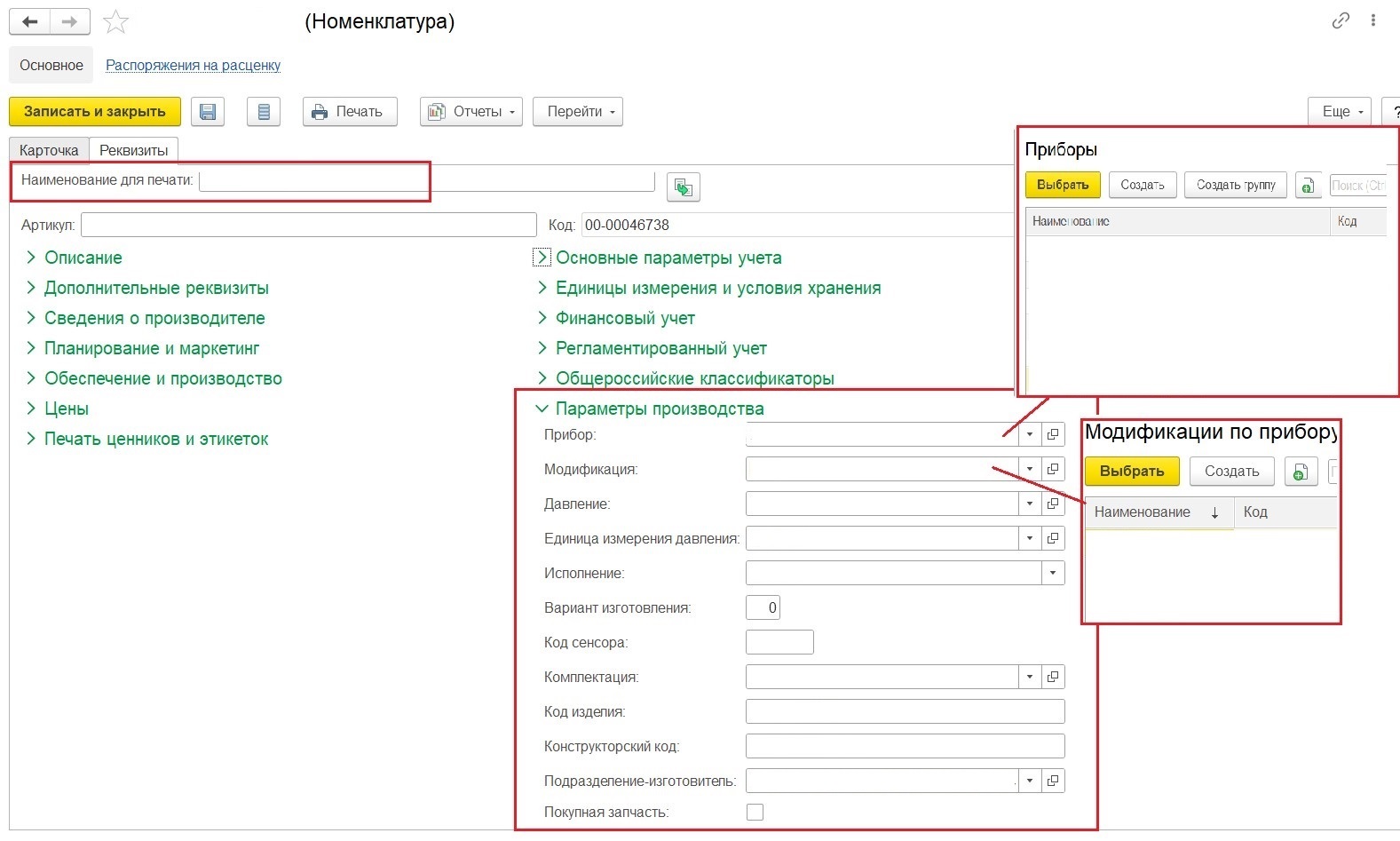

В карточку номенклатуры добавили новые поля: путем выбора значений из подчиненных справочников указываются данные о виде прибора, модификации, давлении, единице измерения давления, реквизиты, исполнении. Кроме этого указывается конструкторский код, код изделия и подразделение-изготовитель.

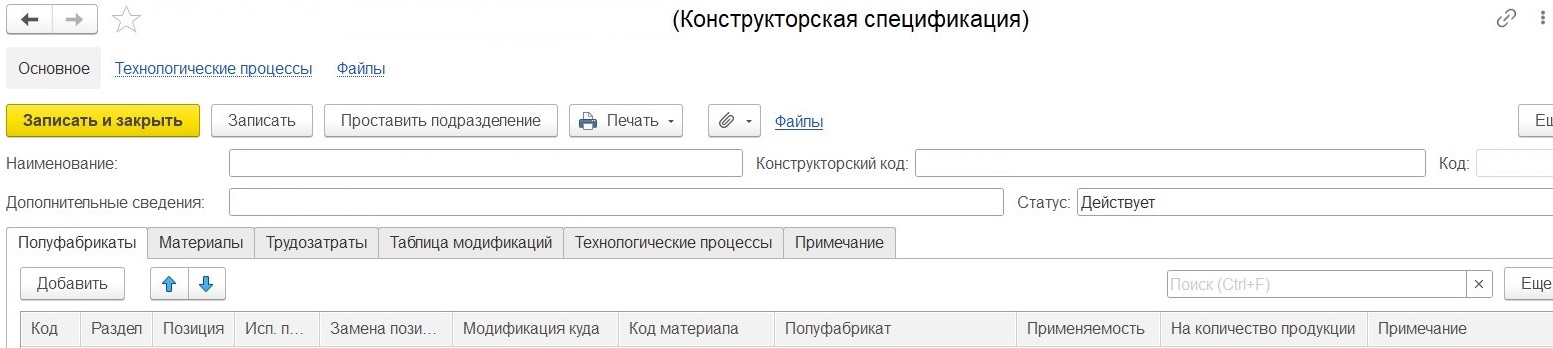

Создание номенклатуры и ресурсных спецификаций для новой продукции

Так как добавление информации о новой продукции в систему «1С:ERP» производится на основании конструкторской документации, в целях оптимизации данного процесса этот документ был добавлен в систему. В документе «Конструкторская спецификация» указываются конструкторский код, список модификаций прибора и нормы расхода материалов и полуфабрикатов. Также заносятся данные об аналогах материалов (полуфабрикатов) и трудозатраты.

При появлении новой продукции создается новая конструкторская спецификация, либо в существующую конструкторскую спецификацию добавляется новая модификация прибора. Фиксация изменений и создания новых конструкторских спецификаций происходит в специальном регистре «Отложенные создания и обновления ресурсных спецификаций», на основании данных этого регистра при помощи специальной обработки «Формирование ресурсных спецификаций» производится создание новой номенклатуры и ресурсных спецификаций готовой продукции и полуфабрикатов. Каждой модификации прибора соответствует отдельная номенклатура и ресурсная спецификация.

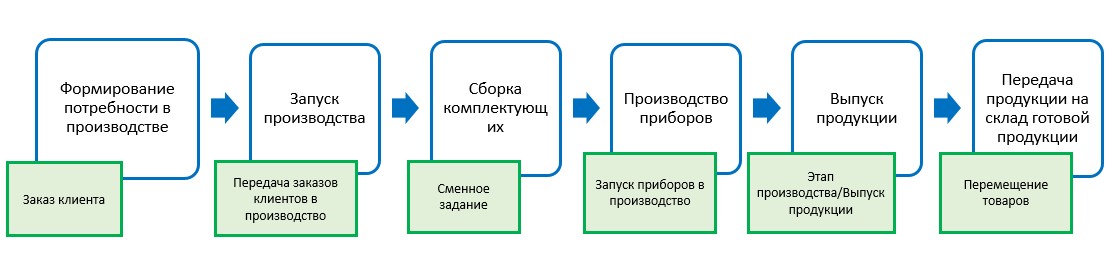

Производственные операции

Формирование потребности в производстве происходит при помощи типового документа «Заказ клиента». Для отражения необходимости передать заказ в производство используется статус заказа клиента «К выполнению».

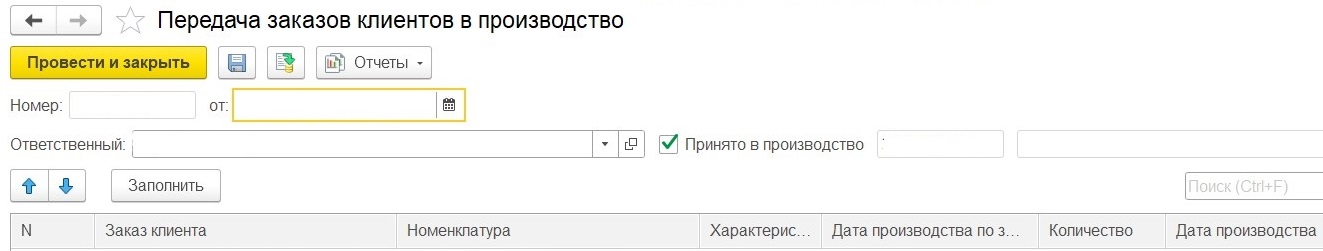

Запуск производства происходит на основании заказа клиента при помощи специального документа «Передача заказов клиентов в производство». Этот документ также позволяет коммерческой службе отслеживать готовность продукции для дальнейшего оформления отгрузки, для этих целей предусмотрена возможность формирования отчетов о готовности продукции непосредственно из самого документа.

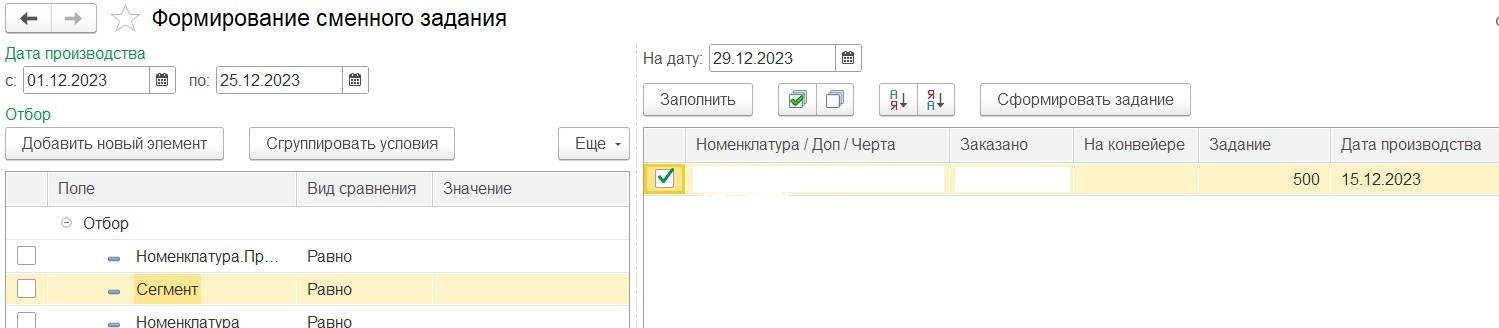

Все полуфабрикаты, комплектующие, детали, необходимые для конечной сборки продукции, предварительно аккумулируются на центральном комплектовочном участке (ЦКУ). Сборка комплектующих производится на основании документа «Сменное задание на выпуск приборов», для формирования которого была разработана обработка «Формирование сменного задания». Эта обработка позволяет сформировать задание с учетом уже производимой продукции, находящейся на конвейере.

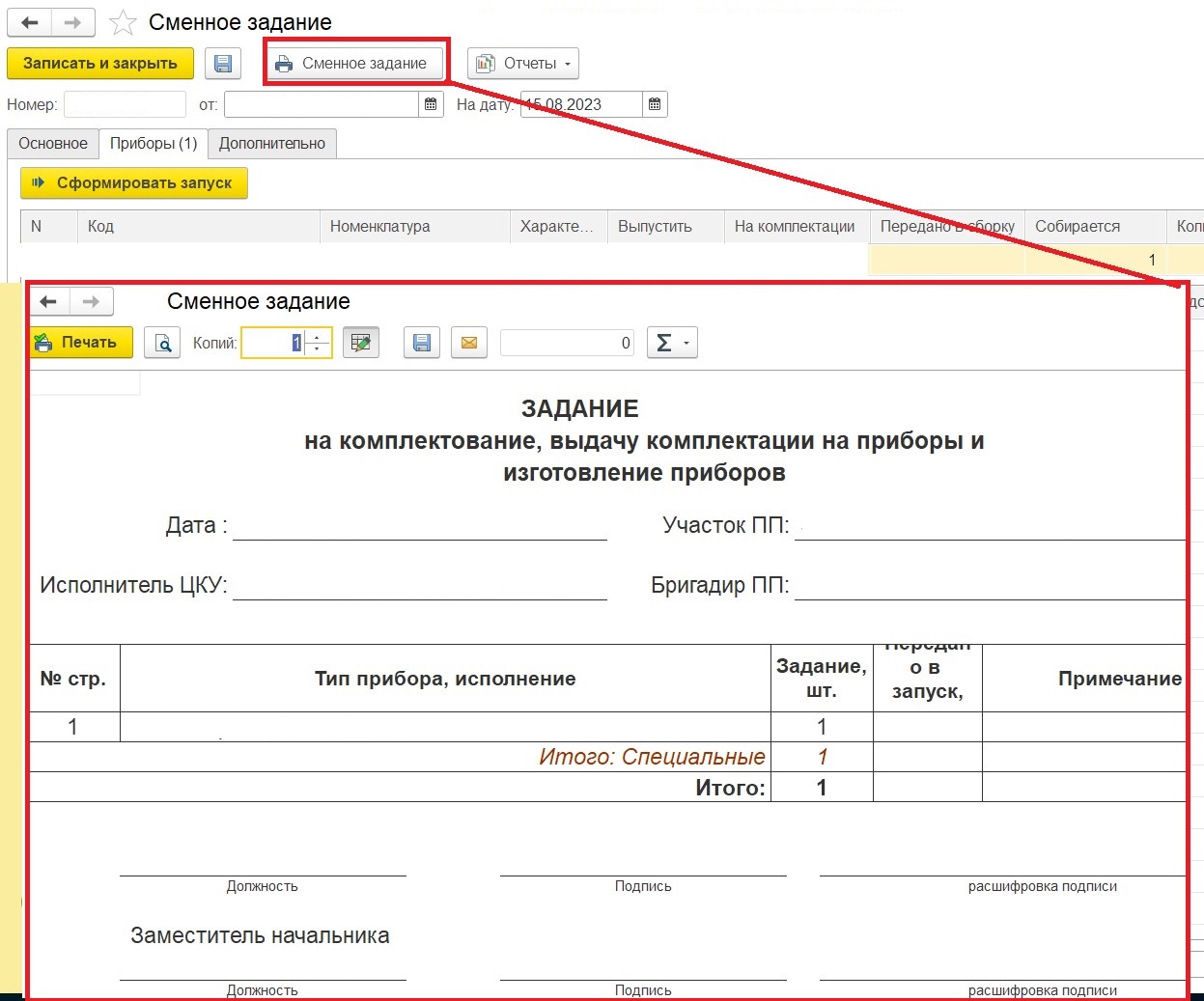

Для документа «Сменное задание на выпуск приборов» разработана печатная форма «Задание на комплектование, выдачу комплектации на приборы и изготовление приборов».

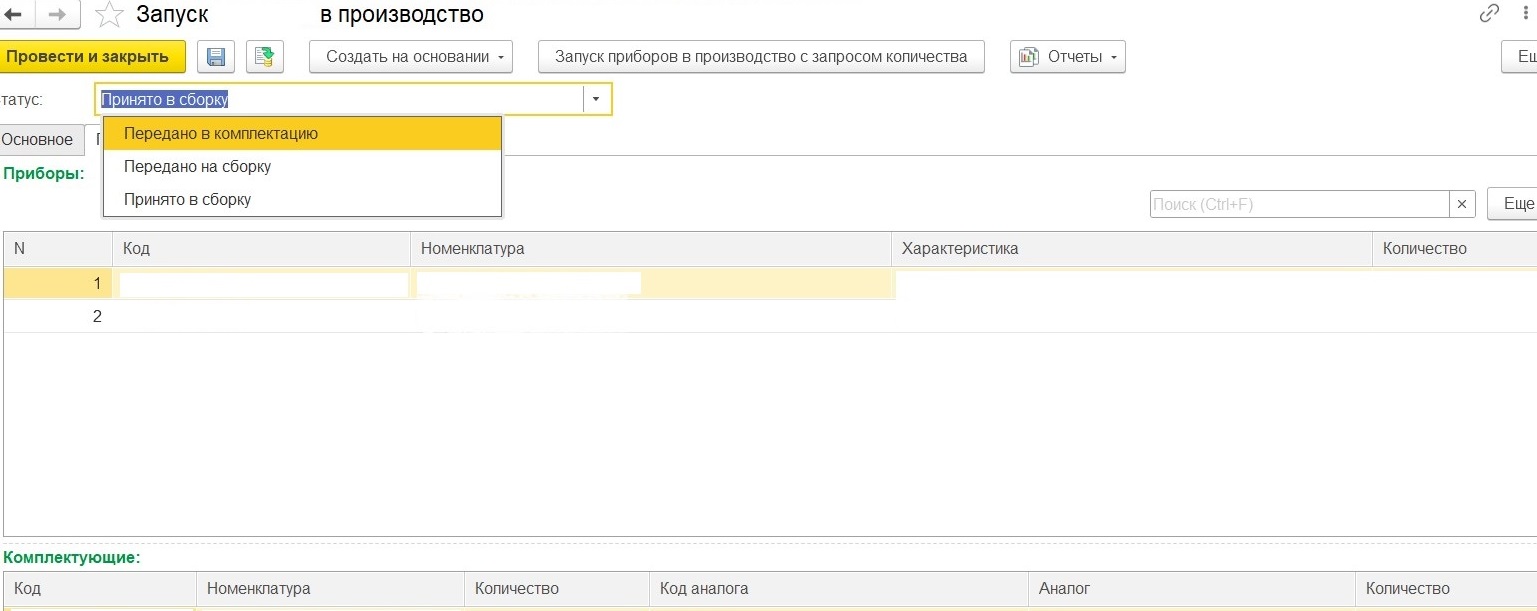

Для передачи комплектующих на производственную линию (конвейер) комплектовщик из документа «Сменное задание на выпуск приборов» формирует нетиповой документ «Запуск приборов в производство», на основании которого в системе формируются отчеты по производству в оперативном учете. В документе «Запуск приборов в производство» при необходимости производится замена комплектующих на аналоги, заполняются серийные номера приборов.

Для документа «Запуск приборов в производство» предусмотрены три статуса, отражающие перемещение ТМЦ между производственными участками:

-

Передано в комплектацию

-

Передано на сборку

-

Принято в сборку

Из документа «Запуск приборов в производство» распечатывается накладная и передается в цех вместе со всеми комплектующими.

Далее набор комплектующих вместе с накладной перемещается по конвейеру, где выполняется определенная последовательность технологических операций.

Для каждого прибора необходимо сформировать этикетку, которая в дальнейшем клеится на коробку. Для печати этикеток разработано специальное рабочее место «Печать этикеток».

На этикетку выводится полное наименование прибора в соответствии с ТУ, наименование прибора, а также параметры прибора: модификация, давление, единица измерения давления, дополнительная информация, черта. Штрихкод содержит в себе серийный номер прибора. Предусмотрена печать этикеток на иностранных языках. Вид этикетки зависит от характеристик и настроек прибора.

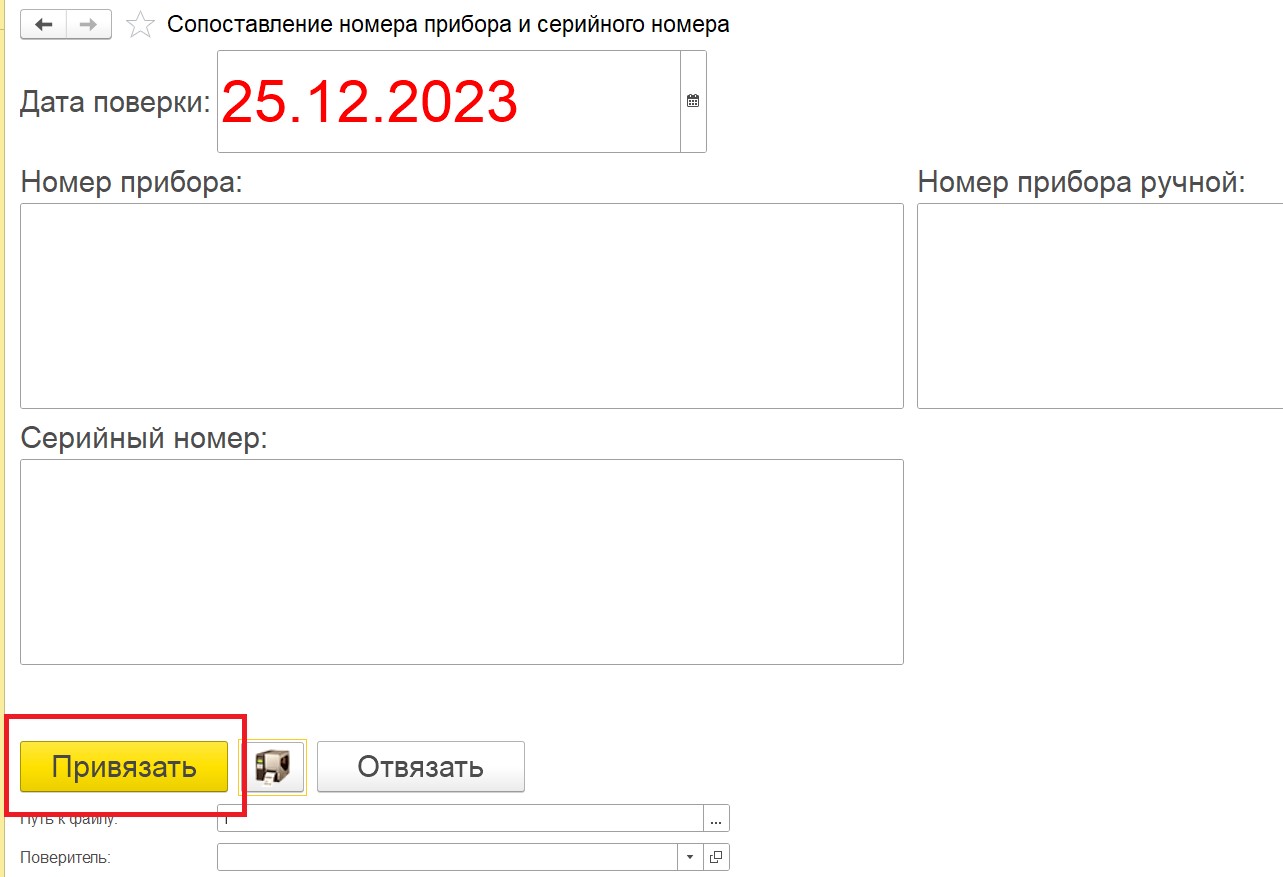

В конце конвейера происходит считывание продукции для передачи данных в систему ФГИС Аршин. Так как типовым функционалом «1С:ERP» не предусмотрена интеграция с ФГИС Аршин, данный функционал был разработан. Выгрузка данных в ФГИС Аршин производится по серийному номеру прибора, реализовано сопоставление серий (кодов) прибора и циферблата, которое осуществляется при помощи специального рабочего места «Сопоставление номера прибора и серийного номера». Для сопоставления рабочий последовательно сканирует штрихкод с этикетки и номер прибора (QR код на циферблате), в системе выполняется связка внутреннего и внешнего номеров прибора, также устанавливается дата поверки прибора. Далее прибор упаковывают в картонную коробку, на которую наклеивают этикетку.

В «1С:ERP» передача готовой продукции на склад оформляется типовым документом «Перемещение товаров». Выпуск готовой продукции в системе «1С:ERP» оформляется автоматически регламентным заданием по расписанию, формируются типовые документы «Этап производства».

После того, как проведено поступление выпущенной продукции на склад, при помощи специальной обработки «Запуск резервирования» производится распределение продукции по заказам клиентов. Распределение происходит по методу ФИФО, при этом предусмотрена возможность выбора или исключения конкретного заказа.

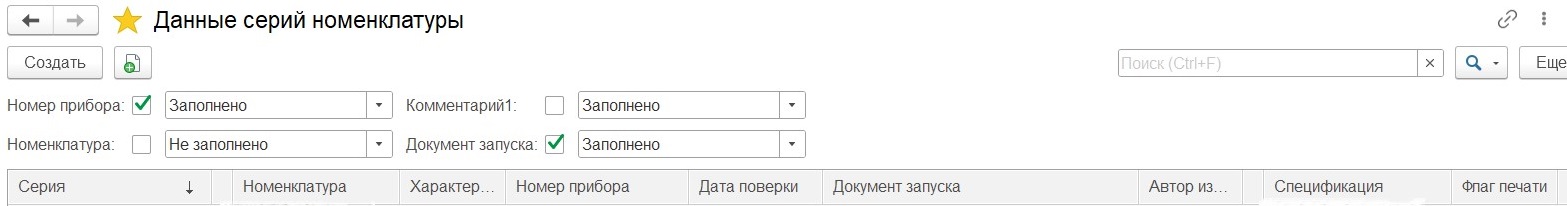

С целью контроля закрепления серийных номеров за приборами был разработан специальный журнал «Данные серий номенклатуры», в котором автоматически регистрируется вся информация о серийных номерах (серийные номера, документы, дата поверки, спецификации). Реквизит «Флаг печати» показывает была ли напечатана этикетка.

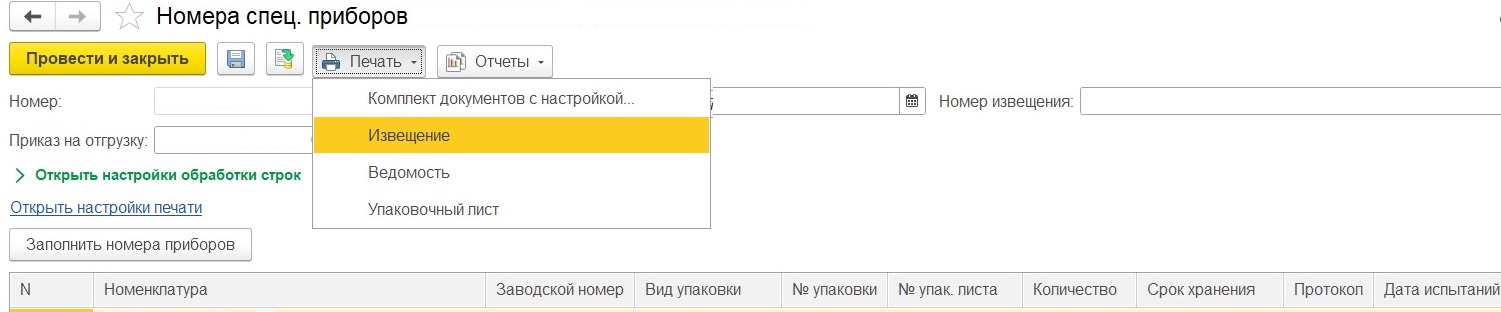

Для военной приемки специальных приборов в систему добавлен документ «Номера спец.приборов». Данный документ дает возможность формировать специализированные печатные формы «Извещение» и «Упаковочный лист».

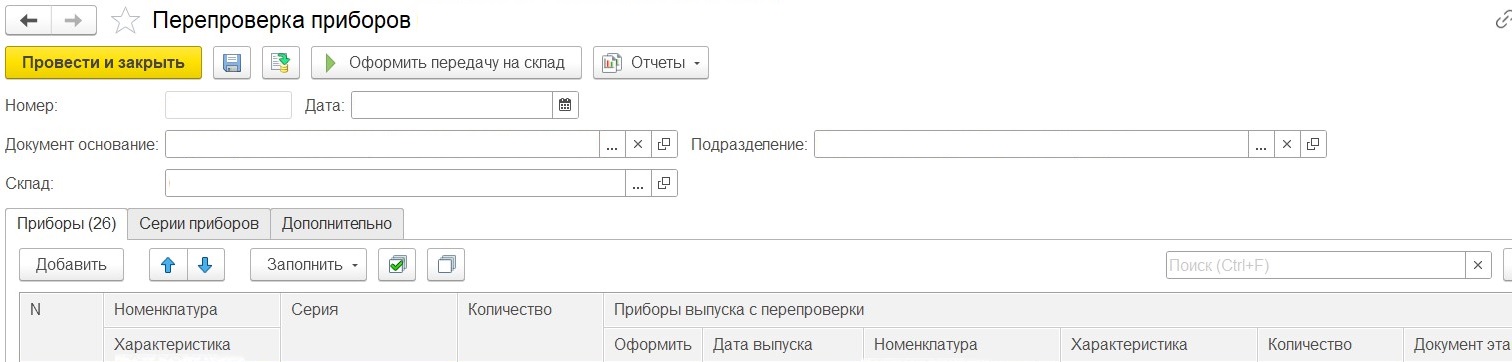

Проверка приборов по претензиям покупателей или при превышении допустимых сроков хранения на складе отражается документом «Перепроверка приборов». В документе реализована возможность списания израсходованных материалов, изменения серийного номера или характеристик номенклатуры.

Регистрация дефектов, причин брака продукции производится при помощи рабочего места «фиксация результатов проверки».

Производственные отчеты

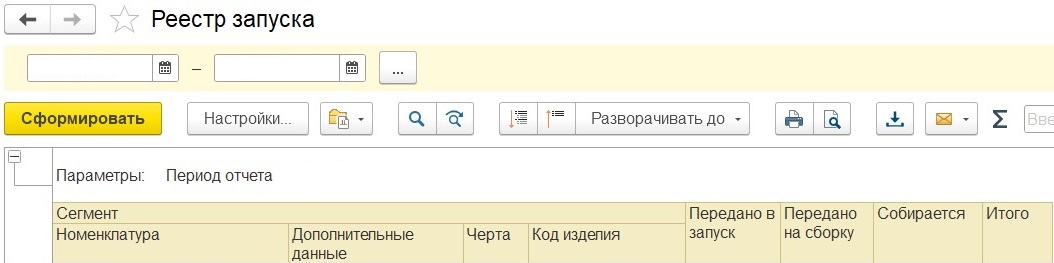

Для анализа производственных процессов и показателей в системе «1С:ERP» разработан ряд специальных отчетов. Рассмотрим некоторые из них. Отчет «Реестр запуска» — дает возможность оценить количество производимой продукции на разных этапах производства.

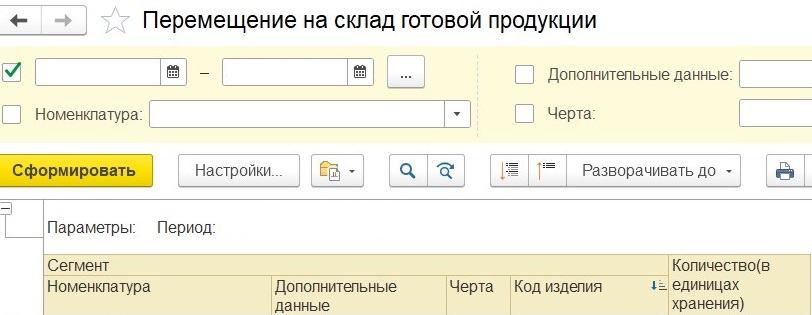

Отчет «Перемещение на склад готовой продукции» формирует данные о выпуске готовой продукции.

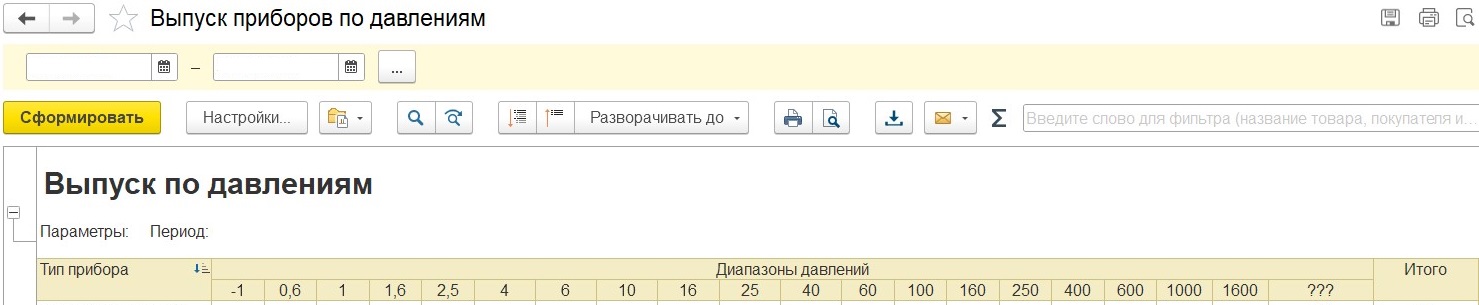

Отчет «Выпуск приборов по давлениям» формирует данные о производстве приборов по диапазонам давления.

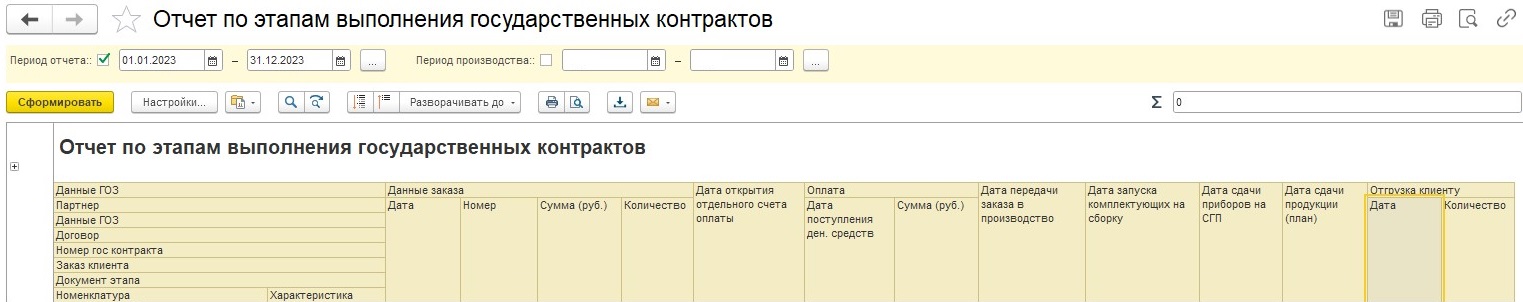

Отчет «Отчет по этапам выполнения государственных контрактов» – содержит полную информацию о выполняемых государственных заказах (идентификаторы ГОЗ, поступление оплаты, дата производства, дата отгрузки).

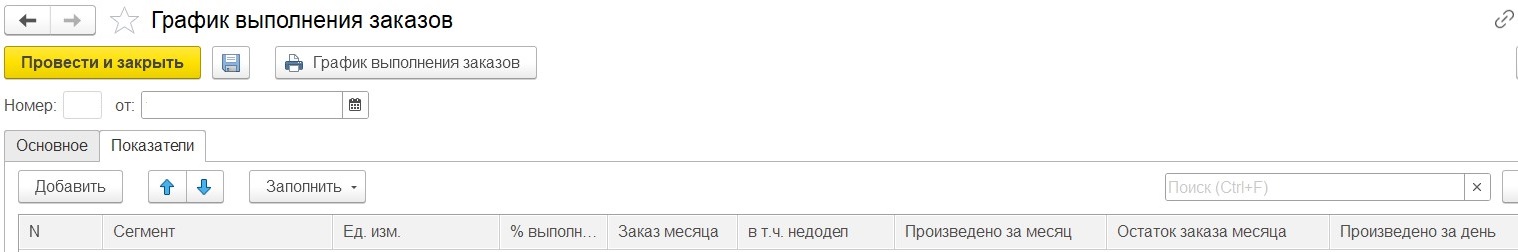

Отчет «График выполнения заказов» используется в качестве инструмента контроля выполнения планов производства продукции.

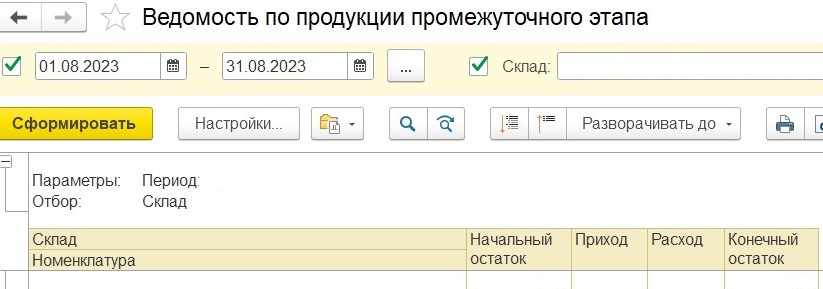

Отчет «Ведомость по продукции промежуточного этапа» формирует данные о производстве заготовок для следующих этапов производства.

Результаты проекта

Подводя итоги проекта, можно сказать, что в результате автоматизации учета производства появился инструмент управления производственными затратами и процессами, контроля за производственными процессами, возможность производственного планирования и анализа результатов работы. Также в результате автоматизации производственного учета сократилось количество ошибок, повысилась эффективность работы персонала.

Читайте также:

Ключевой целью работы предприятия является финансовый результат, полученный в результате производства и продажи продукции, выполнения работ, оказания услуг. Иными словами, финансовый результат — это прибыль или убыток, который получает предприятие, в результате своей деятельности. От финансового результата зависит дальнейшее развитие компании.

Остались вопросы?