БЫСТРЫЙ СТАРТ. Проект выполнялся по технологии, основывающейся на методологии Agile, но с некоторыми особенностями. Это позволило избежать длительной разработки проектной документации и сократить затраты на этапе моделирования. В итоге система была запущена в опытно-промышленную эксплуатацию и был произведен отказ от одного из старых решений (1С:УНФ) за 2,5 месяца. На первом этапе были автоматизированы функции, которые полностью закрывали материальные потоки предприятия, а также часть критически важного ранее не автоматизированного функционала:

УПРАВЛЕНИЕ НОРМАТИВНО-СПРАВОЧНОЙ ИНФОРМАЦИЕЙ - произведена актуализация и нормализация основных справочников; созданы шаблоны наименований для видов номенклатуры готовой продукции;

УЧЕТ ПРОДАЖ - внедрен контроль графиков оплаты, сегментация клиентов и условий работы с ними. Доработан типовой механизм пакетной печати документов на отгрузку;

УЧЕТ ЗАКУПОК - ведение реестра заказов поставщикам, планирование оплат;

CRM - на первом этапе были перенесены клиенты и взаимодействия за прошлые годы в типовые документы. Отказ от ведения взаимодействий с клиентами в стороннем ПО;

СКЛАДСКОЙ УЧЕТ - отказ от ведения файлов xls, консолидация всех данных складского учета в «1С:ERP 2». Также произведена доработка типовых рабочих мест «Отгрузка» и «Приемка» с учетом специфики процессов Заказчика. Разработано рабочее место для консолидации заказов материалов в производство и их выполнения;

ПРОИЗВОДСТВЕННЫЙ УЧЕТ - на первом этапе была выбрана максимально простая схема учета без заказов на производство. В тоже время, в документах фиксировались параметры оборудования, расход материалов за смену, сдельная выработка;

РАСЧЕТ ЗАРАБОТНОЙ ПЛАТЫ И КАДРОВЫЙ УЧЕТ – настроены сложные схемы расчета удержаний и начислений. Выполнена интеграция с «1С:ЗУП 3 ПРОФ»;

БУХГАЛТЕРСКИЙ УЧЕТ – ведение бух. учета выделено в отдельную информационную базу «1С:Бухгалтерия 8 ПРОФ» с автоматической выгрузкой первичных документов из «1С:ERP 2»;

КАЗНАЧЕЙСТВО – внедрены простые маршруты согласования заявок на расход денежных средств, доработана система фиксации изменения статуса заявки.

Также на первом этапе внедрения были оптимизированы статьи расходов и настроены специфичные базы распределения косвенных расходов. Производство Заказчика является фондоёмким, поэтому в качестве баз для распределения используются технологические параметры производственного оборудования (время работы, производственные циклы, наработка). От этих же параметров зависит расчет суммы амортизации оборудования. В итоге была получена модель себестоимости готовой продукции с необходимой глубиной и точностью.

ГЛУБОКАЯ АВТОМАТИЗАЦИЯ. Часто на указанных выше функциях проекты внедрения завершаются. Но в рамках данного проекта Заказчик готов был "идти до конца" и расширять функционал системы с тем, чтобы получить более значимые результаты. Для этого перед началом второго этапа внедрения по каждому внедренному блоку учета был определен перечень задач для дальнейшей автоматизации и расставлены приоритеты:

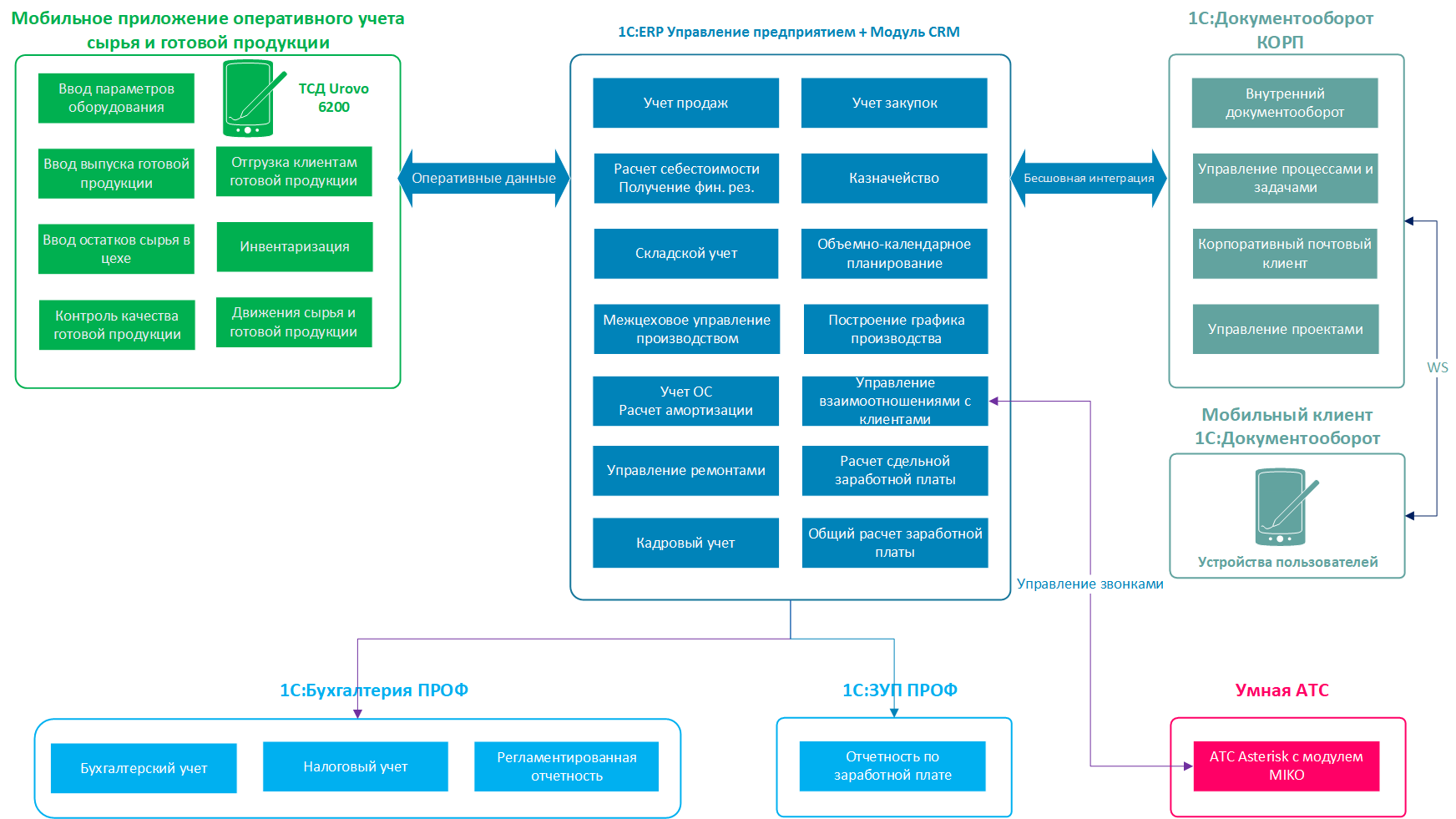

CRM И ПРОДАЖИ. Для расширения возможностей ведения сделок с клиентами и стандартизации процессов продаж было внедрено решение «Модуль CRM для 1C:ERP». Для ведения сделок с разными группами клиентов были настроены несколько сложных бизнес-процессов. Для пользователей, не имеющих доступ в модуль CRM, была настроена интеграция с 1С:Документооборот КОРП» - часть процессов передается и выполняется на стороне ДО, а результат выполнения возвращается в процесс CRM.

ПРОИЗВОДСТВО. В рамках второго этапа внедрения был произведен переход на позаказное производство. Была несколько переработана логика – документ «Этап производства» стал генерироваться на одну смену на выпуск изделий на одном рабочем центре. Также был внедрен механизм штрихкодирования упаковок выпущенной продукции. Сотрудники, занимающиеся фасовкой изделий перед началом смены по считыванию магнитного ключа (ключ также используется в системе СКУД), распечатывают необходимое количество этикеток. Расположенный QR-код на этикетке идентифицирует конкретную коробку, а также работника, упаковавшего ее. В процессе работы зафасованные упаковки передаются на зону приемки ОТК, где производится контроль качества. Специалисты ОТК, при проверке изделий, считывают QR-код и устанавливают признак того, что упаковка прошла контроль. Прохождение контроля ОТК автоматически увеличивает сдельный заработок фасовщика. Также с помощью ТСД автоматизировано формирование паллет для передачи готовой продукции на склад. Возле каждой паллеты в цехе установлена стойка, на которую вешается QR-код паллеты. При проверке качества сотрудник ОТК считывает код паллеты, в которую будет уложена проверенная коробка. После завершения наполнения паллеты, контролер устанавливает признак того, что паллета готова к передаче на склад. Для устранения случайных ошибок и пересортов в системе предусмотрены контрольные данные по типоразмерам паллет, а также вместимости продукции на различных поддонах.

СКЛАД. Для ускорения процедуры размещения готовой продукции на складе реализовано рабочее место приема сформированных паллет готовой продукции при помощи ТСД. Когда паллета готова к передаче, у сотрудника на складе появляется задание в АРМ. Считывая QR-код на паллете, кладовщик сверяет численный состав паллеты на терминале и по факту. При отсутствии расхождений, на ТСД указывается место хранения, где будет размещена готовая продукция и автоматически создаются документы перемещения. Также с помощью терминалов сбора данных автоматизированы функции инвентаризации. Готовая продукция может быть пересчитана как по упаковкам (если хранится не в паллете), так и по паллетам. С момента начала проекта срок проведения инвентаризации сократился более чем в 3 раза.

ПЛАНИРОВАНИЕ. В рамках второго этапа автоматизации были автоматизированы функции объемно-календарного планирования продаж, производства и закупок.

ОПТИМИЗАЦИЯ ПРОЦЕССОВ. На втором этапе автоматизации были пересмотрены большинство процессов внутри всех отделов, особенно это коснулось отдела бухгалтерии. Был выявлен ряд отчетных форм, которые подготавливались в Excel, при этом подготовка занимала до нескольких часов. Часть этих форм были упразднены, для получения другой части были донастроены типовые отчеты. В итоге произошла оптимизация штата почти во всех отделах и при этом повысилась скорость выполнения процессов.

ИСПОЛЬЗОВАНИЕ МОБИЛЬНЫХ РЕШЕНИЙ. Для увеличения оперативности получения информации очень активно применяются различные мобильные решения. В первую очередь это мобильное приложение, которое используется сотрудниками производственных подразделений, службы контроля качества, а также складского комплекса. В результате на складах и в производстве практически не используются стационарные компьютеры, а операции вносятся в систему в реальном времени прямо у станков.